MLCC漏電失效分析

2014-10-31 瀏覽量:4897

1. 案例背景

客戶端在老化實驗測試階段發(fā)現MLCC出現漏電失效,其不良比率不詳,該MLCC焊接工藝為回流焊接工藝。

2. 分析方法簡述

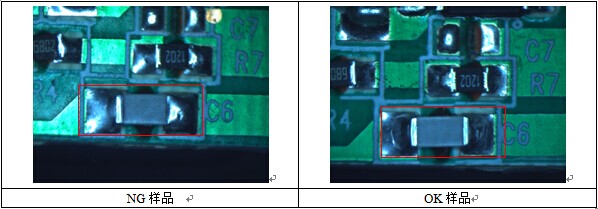

通過外觀檢查OK樣品與NG樣品表面未見明顯異常。

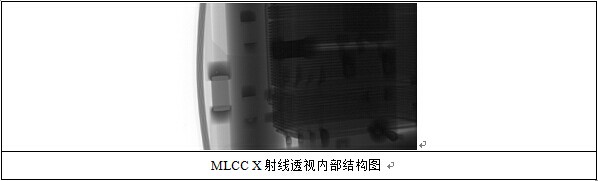

通過X射線透視檢查,OK樣品和NG樣品內部均未發(fā)現裂紋孔洞等異常。

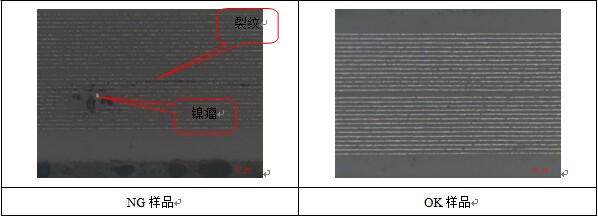

將OK樣品和NG樣品分別切片,然后在金相顯微鏡下放大拍照觀察MLCC內部結構,NG樣品電容內部存在鎳瘤及熱應力裂紋,而OK樣品未見異常。

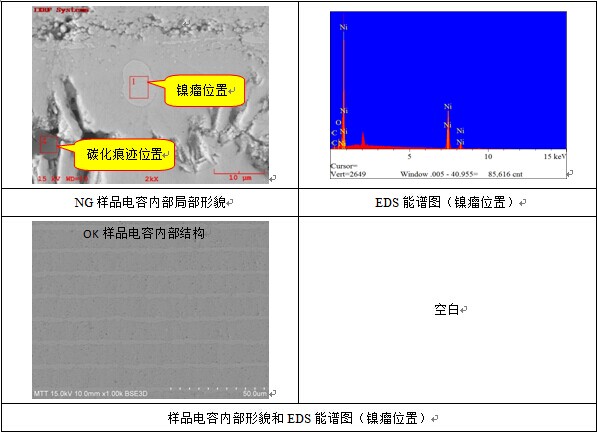

通過對樣品剖面SEM/EDS分析, NG樣品電容內部電極層不連續(xù),存在明顯鎳瘤;其鎳瘤周圍多條向外延伸裂紋并在裂縫通道內發(fā)現明顯碳化痕跡(EDS結果中C含量高達50%),此應為熱應力裂紋,裂紋的存在直接導致電容性能異常;而OK樣品電容內部電極層連續(xù),陶瓷介質層致密未發(fā)現孔洞及鎳瘤,電容性能良好。

3. 分析與討論

失效模式分析:

多層陶瓷電容器(MLCC)本身的內在可靠性十分優(yōu)良,可長時間穩(wěn)定使用。但如果器件本身存在缺陷或在組裝過程中引入缺陷,則會對可靠性產生嚴重的影響。陶瓷多層電容器(MLCC)失效的原因一般分為外部因素和內在因素。內在因素包括: 陶瓷介質內空洞、介質層分層;外部因素包括:熱應力裂紋及機械應力裂紋。

1)陶瓷介質內的孔洞

所謂的陶瓷介質內的孔洞是指在相鄰電極間的介質層中存在較大的孔洞,這些孔洞由于內部可能含有水汽或離子,在端電極間施加電壓時,降低此處的耐壓強度,導致此處發(fā)生過電擊穿現象。

2)介質層分層

多層陶瓷電容的燒結為多層材料堆疊共燒,燒結溫度在1000℃以上。層間結合力不強,燒結過程中內部污染物揮發(fā),燒結工藝控制不當都可能導致分層的發(fā)生。值得一提的是,某些分層還可能導致陶瓷介質內部產生裂紋,或在介質層內出現斷續(xù)的電極顆粒等,這些都與電容器的生產工藝有關。分層的直接影響是絕緣電阻降低,電容量減小。

3)熱應力裂紋

實際使用中各種溫度沖擊往往容易產生熱應力,熱應力產生的裂紋主要分布區(qū)域為陶瓷靠近端電極的兩側,常見的表現形式為貫穿瓷體的裂紋,有的裂紋與內電極呈現90°。需要強調的是,這些裂紋產生后,不一定在現場就表現出實效,大多數是在使用一段時間后,水汽或離子進入裂紋內部,致使電容的絕緣電阻降低而導致電容失效。

4)機械應力裂紋

多層陶瓷電容器(MLCC)的特點是能夠承受較大的壓應力,但抵抗彎曲能力比較差。器件組裝過程中任何可能產生彎曲變形的操作都可能導致器件開裂。常見的應力源有:工藝過程電路板流轉操作;流轉過程中的人、設備、重力等因素;元件接插操作;電路測試;單板分割;電路板安裝;電路板定位鉚接;螺絲安裝等。該裂紋一般源于器件上下金屬化端子,沿45°向器件內部擴展,詳見圖23。

案例失效分析與討論

通過外觀檢查OK樣品與NG樣品表面均完好,未見裂紋、破損等異常。

通過X-ray透視檢查,OK樣品和NG樣品內部均未發(fā)現裂紋孔洞等異常。

將OK樣品和NG樣品分別切片,然后在金相顯微鏡下放大拍照觀察MLCC內部結構,NG樣品電容內部存在鎳瘤及熱應力裂紋,而OK樣品未見異常。

通過對樣品剖面SEM/EDS分析, NG樣品電容內部電極層不連續(xù),存在明顯鎳瘤;其鎳瘤周圍多條向外延伸裂紋并在裂縫通道內發(fā)現明顯碳化痕跡(EDS結果中C含量高達50%),此應為熱應力裂紋,裂紋的存在直接導致電容性能異常;而OK樣品電容內部電極層連續(xù),陶瓷介質層致密未發(fā)現孔洞及鎳瘤,電容性能良好。

4. 結論

綜合測試分析可知,導致產品測試異常的原因為:NG失效的根本原因在于電容本身質量問題,其內部存在鎳瘤,鎳瘤的存在使熱應力裂紋的萌生產生了可能。

建議:對MLCC每批來料進行抽檢做切片分析,觀察其內部結構是否存在來料不良問題。

5. 參考標準

GJB 548B-2005 微電子器件失效分析程序-方法5003

IPC-TM-650 2.1.1-2004手動微切片法

GB/T 17359-2012 電子探針和掃描電鏡X射線能譜定量分析通則

作者簡介:

MTT(美信檢測)是一家從事材料及零部件品質檢驗、鑒定、認證及失效分析服務的第三方實驗室,網址:www.d374.com,聯系電話:400-850-4050。

更多關于失效分析案例,解決方案。

- 聯系我們

深圳美信總部

熱線:400-850-4050

蘇州美信

熱線:400-118-1002

北京美信

熱線:400-850-4050

東莞美信

熱線:400-850-4050

廣州美信

熱線:400-850-4050

柳州美信

熱線:400-850-4050

寧波美信

熱線:400-850-4050

西安美信

熱線:400-850-4050