沉錫焊盤上錫不良失效分析

1. 案例背景

送檢樣品為某PCBA板,該PCB板經過SMT后,發現少量焊盤出現上錫不良現象,樣品的失效率大概在千分之三左右。該PCB板焊盤表面處理工藝為化學沉錫,該PCB板為雙面貼片,出現上錫不良的焊盤均位于第二貼片面,失效分析。

2. 分析方法簡述

2.1 樣品外觀觀察

如圖1所示,通過對失效焊盤進行顯微放大觀察,焊盤存在不上錫現象,焊盤表面未發現明顯變色等異常情況。

圖1、失效焊盤圖片

2.2 焊盤表面SEM+EDS分析

如圖2~4所示,對NG焊盤、過爐一次焊盤、未過爐焊盤分別進行表面SEM觀察和EDS成分分析,未過爐焊盤表面沉錫層成型良好,過爐一次焊盤和失效焊盤表面沉錫層出現重結晶,表面均未發現異常元素;

.jpg) |

.jpg) |

.jpg) |

.jpg) |

| 圖2. NG焊盤的SEM照片及EDS能譜 | |

.jpg) |

.jpg) |

.jpg) |

|

| 圖3.過爐一次焊盤的SEM照片+EDS能譜圖 | |

.jpg) |

.jpg) |

.jpg) |

.jpg) |

| 圖4.未過爐焊盤的SEM照片+EDS能譜圖 | |

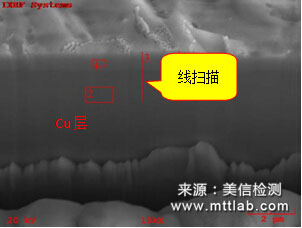

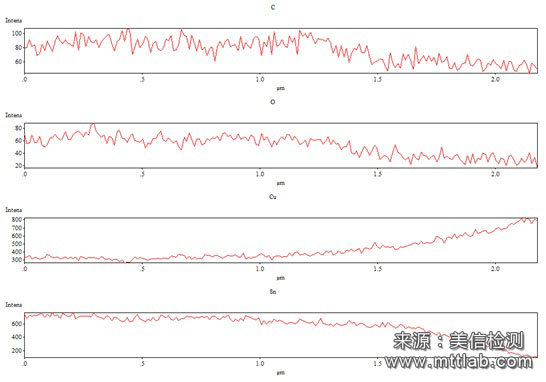

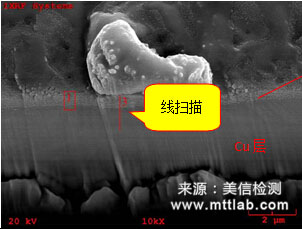

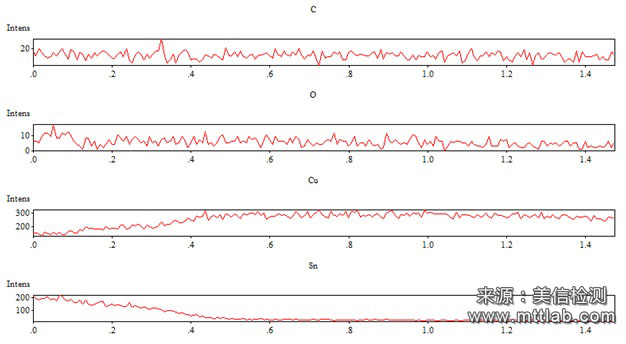

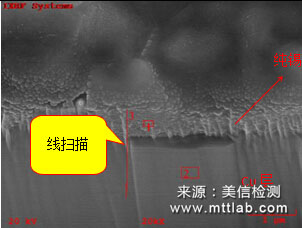

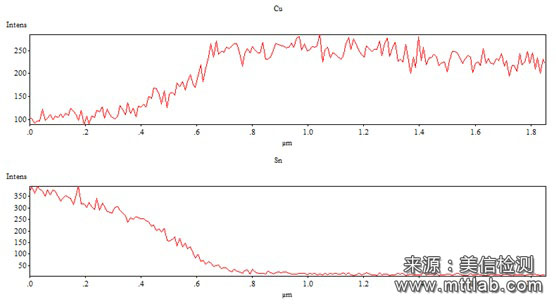

2.3 焊盤FIB制樣剖面分析

如圖5~7所示,利用FIB技術對失效焊盤、過爐一次焊盤及未過爐焊盤制作剖面,對剖面表層進行成分線掃描,發現NG焊盤表層已經出現Cu元素,說明Cu已經擴散至錫層表面;過爐一次焊盤表層在0.3μm左右深度出現Cu元素,說明過爐一次焊盤后,純錫層厚度約為0.3μm;未過爐焊盤的表層在0.8μm左右深度出現Cu元素,說明未過爐焊盤的純錫層厚度約為0.8μm。鑒于EDS測試精度較低,誤差相對較大,接下來采用AES對焊盤表面成分進行進一步分析。

|

|

| 圖5. NG焊盤剖面的SEM照片及EDS能譜 |

|

|

| 圖6.過爐一次焊盤剖面的SEM照片+EDS能譜圖 |

|

|

| 圖7.未過爐焊盤剖面的SEM照片+EDS能譜圖 |

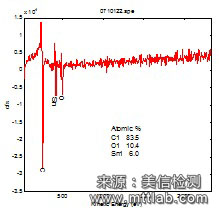

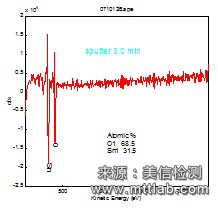

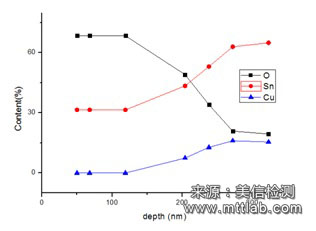

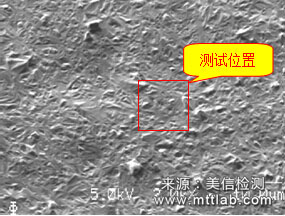

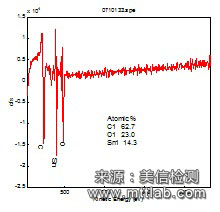

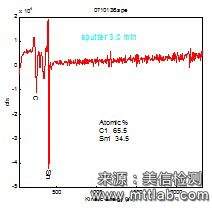

2.4 焊盤表面AES成分分析

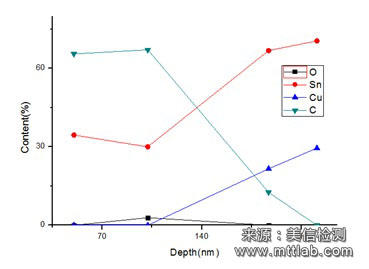

對NG焊盤和過爐一次焊盤的極表面成分進行分析, NG焊盤在0~200nm深度范圍內,主要為Sn、O元素,200~350nm深度范圍內,為銅錫合金,幾乎不存在純錫層;過爐一次焊盤在0~140nm深度范圍內主要為錫層,之后出現元素Cu(金屬化合物),如圖12~15所示。

|

|

| 圖8.NG焊盤測試位置 | 圖9.NG焊盤極表面的成分分析圖譜 |

|

|

| 圖10.NG焊盤表面(約50nm深度)的成分分析圖譜 | 圖11.焊盤表面(0~350nm深度)的成分分布曲線 |

|

|

| 圖12.過爐一次焊盤表面成分分析位置示意圖 | 圖13.過爐一次焊盤表面的成分分析圖譜 |

|

|

| 圖14.過爐一次焊盤表面(約50nm深度)的成分分析圖譜 | 圖15.過爐一次焊盤表面(0~220nm)深度的成分分布曲線 |

3. 分析與討論

失效分析,由以上分析結果可以導致焊盤不上錫的原因總結如下:

a). NG焊盤表面純錫層已經完全消耗殆盡(表層氧化,內部則轉化為金屬間化合物),不能滿足良好的可焊性要求;

b). 焊盤經過過爐一次時,高溫會促使錫與銅相互擴散,形成合金層,導致純錫層變薄;

c). NG焊盤在SMT貼裝前已經過完一次爐,在過爐過程中,表層錫會被氧化,同時高溫加劇錫與銅相互擴散,形成銅錫合金,使銅錫合金層變厚,錫層變薄。當錫層厚度小于0.2μm,焊盤將不能保證良好的可焊性,出現上錫不良失效。

4. 建議

(1)采用氮氣作為SMT保護氣氛;

(2)增加PCB板沉錫層厚度,保證在過爐一次后,錫層厚度仍能滿足可焊性要求;

5. 參考標準

(1)GJB 548B-2005 微電子器件試驗方法和程序 方法 5003 微電路的失效分析程序

(2)IPC-J-STD-003B-2007 印刷電路板可焊性測試方法

*** 報告結束 ***

作者簡介:

MTT(美信檢測)是一家從事材料及零部件品質檢驗、鑒定、認證及失效分析服務的第三方實驗室,網址:www.d374.com,聯系電話:400-850-4050。

- 聯系我們

深圳美信總部

熱線:400-850-4050

蘇州美信

熱線:400-118-1002

北京美信

熱線:400-850-4050

東莞美信

熱線:400-850-4050

廣州美信

熱線:400-850-4050

柳州美信

熱線:400-850-4050

寧波美信

熱線:400-850-4050

西安美信

熱線:400-850-4050

.jpg)