汽車高調滑板斷裂失效分析

2015-10-26 瀏覽量:2856

美信檢測 失效分析實驗室

1 引言

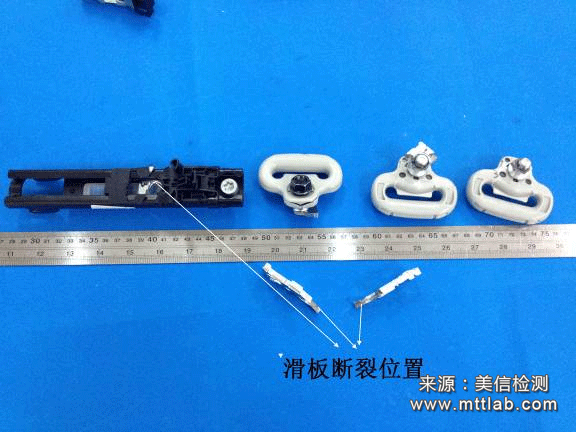

圖1為3只國產滑板強度測試后圖片,均斷裂,其中一只國產滑板斷件仍留在托板上,未拆離。圖2為3只進口滑板,左邊的2只,已做強度測試,沒有斷裂;右邊的1只,未做測試。

客戶要求分析國產件失效原因,為改善產品質量提供依據。同時,提供5件新品國產件,供分析對比用。

|

|

| 圖1. 失效的國產滑板 | 圖2. 進口滑板 |

2 檢查分析

2.1 外觀檢查

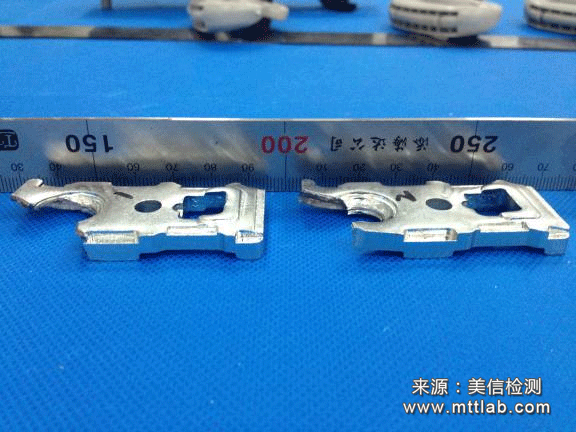

如圖3、圖4所示,檢查圖中1#、2#失效滑板,都出現以螺孔位置為拐點的宏觀面彎曲變形,失效滑板斷裂位置、斷裂路徑、斷口顏色大致相同。如圖5所示,檢查未拆卸的3#滑板,也具有大致相同的斷裂特征。因此,確定三只國產滑板斷裂原因相同。

如圖6所示,將1#失效件斷裂的兩部分拼合,發現螺栓不是垂直于滑板平面,而是沿滑板中心線傾斜。檢查其他強度試驗件,都有同樣現象。

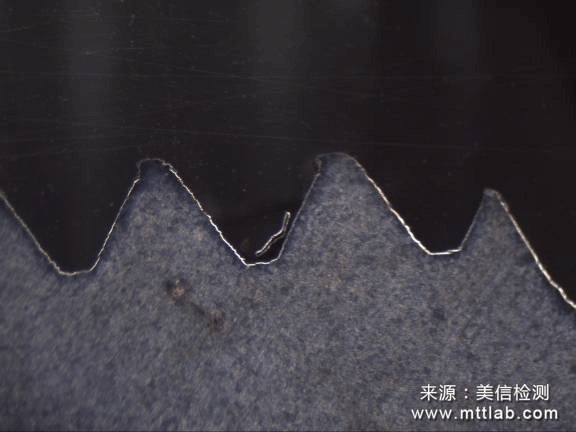

如圖7所示,滑板斷口顏色為深灰色,無光澤,斷面不平。

如圖8所示,貼有“進口未破壞”黃色標簽的滑板是進口件,已做過測試;另外1件是新的國產件。如表1所示,測量比較發現,國產件D1、D2圓沿周向溝痕較深,并且圓的直徑大于進口件對應圓直徑d1、d2;D1(d1)到D2(d2)圓臺階高度H,國產件更大;D1-D2>d1-d2,即國產件圓間距也大于進口件,鋼板厚度則小于進口件。分析認為,同種材料條件下,圓周溝痕越深,直徑越大,D1(d1)到D2(d2)圓臺階越高,圓間距越寬,變形越大,應力也越大,沿圓周開裂的可能性越大。因此,國產件滑板在螺栓孔周邊變形應力大于進口件,國產件模具及壓力加工工藝有改善的空間。

|

|

| 圖3. 失效滑板斷口俯視檢查 | 圖4. 失效滑板斷口側面檢查 |

|

|

| 圖5. 失效件檢查 | 圖6. 拼合檢查 |

|

|

| 圖7. 斷口檢查 | 圖8. 進口件與國產件 |

表1: 螺栓沉孔測量數據(mm)

| 組別 | 序號 | D1(d1) | D2(d2) | H | T |

|---|---|---|---|---|---|

| 進口件 | 1 | 15.18 | 13.28 | 0.86 | 5.06 |

| 2 | 15.14 | 13.17 | 0.90 | 5.08 | |

| 平均值 | 15.16 | 13.22 | 0.88 | 5.07 | |

| 國產件 | 1 | 15.82 | 13.45 | 1.11 | 4.71 |

| 2 | 15.89 | 13.44 | 1.10 | 4.71 | |

| 平均值 | 15.86 | 13.44 | 1.10 | 4.71 | |

| 備注 | (1)H是D1(d1)到D2(d2)臺階高度,T是滑板螺栓孔最近滑板邊緣厚度; (2)因測試件變形,測量數據僅供對比用,不做產品具體尺寸依據。 |

||||

2.2 顯微檢查

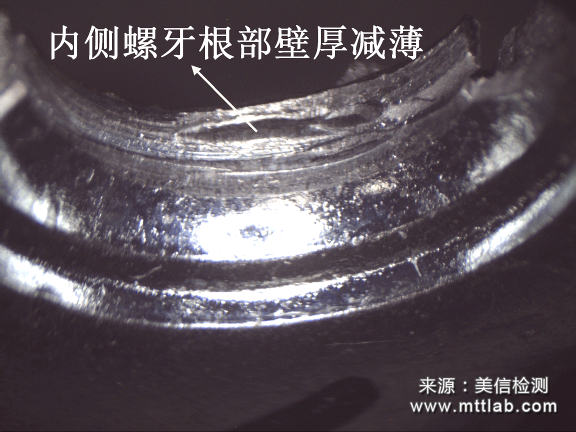

如圖9所示,斷口附近的螺紋根部凹陷變形,加工紋間距增寬,壁厚減薄。

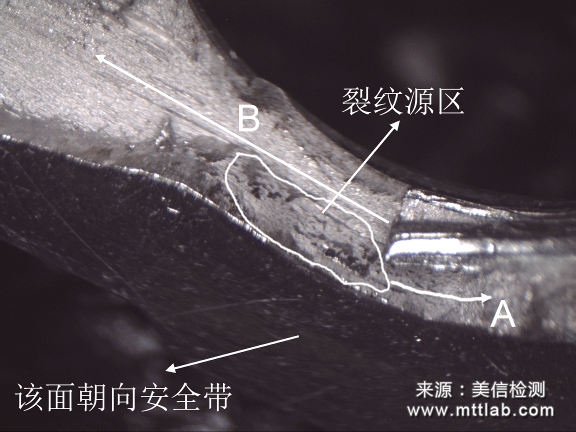

圖10、圖11中標示出裂紋源所在的微觀和宏觀位置。如圖10所示,白色線條圈起的區域就是裂紋源區,存在較多微孔,是拉應力條件下微孔聚合斷裂特征。圖中,有兩處裂紋擴展方向,分別用箭頭A和B標示。裂紋擴展區A顏色深灰色,裂紋先擴展,擴展速度較慢;裂紋擴展區B顏色偏淺,擴展時間晚,擴展的速度快。箭頭B起始處出現與箭頭線垂直的臺階,正是兩次裂紋擴展相交線的結果。

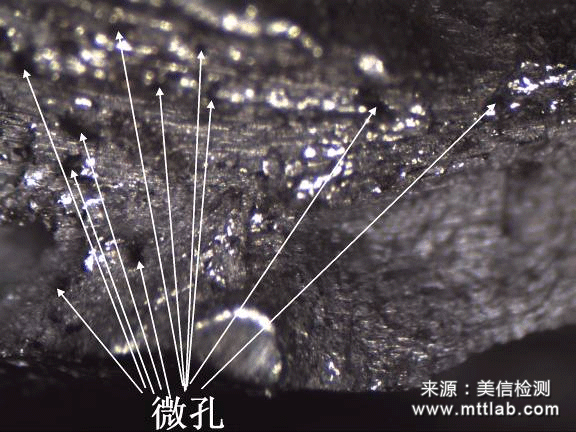

如圖12是對裂紋源區檢查,發現裂紋源區顏色較深,存在較多微孔,屬于微孔聚合型斷裂。在裂紋源區同樣觀察到大量白點聚集,在白點聚集的區域,斷裂速度快。分析,白點聚集是氫脆的基本特征。因此,確認微孔聚合與氫脆并存是本次開裂的基本特征。

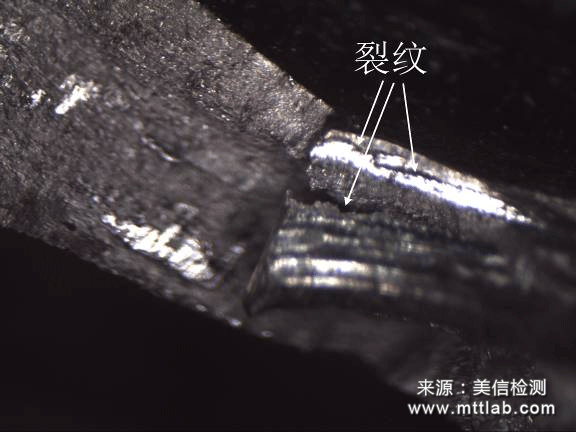

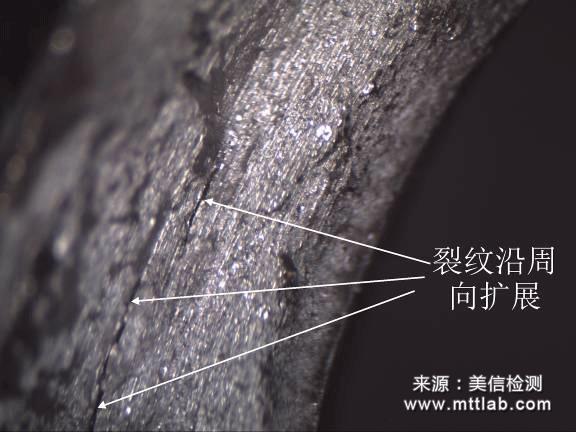

如圖13所示,裂紋沿螺紋根部附近周向擴展,裂紋擴展路徑鋸齒形,開裂面參差不平,具有沿晶走向特征。在圖14中,也能觀察到裂紋周向擴展的痕跡。黑色區域是延性斷裂特征,白色區域白點聚集,斷口平直,脆性增大。

|

|

| 圖9. 螺紋根部變形檢查 | 圖10. 斷口檢查 |

|

|

| 圖11. 裂紋源區宏觀位置 | 圖12. 裂紋源區微孔特征 |

|

|

| 圖13. 螺紋根部附近裂紋沿圓周擴展處 | 圖14. 裂紋擴展觀察 |

2.3 金相檢查

如圖15、圖16所示,隨機抽取1只新的國產滑板,對比檢查國產件與2#進口件螺栓喇叭孔過渡圓角發現,國產件圓角小,過渡不圓滑,進口件螺紋根部圓角大,圓角與邊緣線相切良好,沒有轉折。國產件的圓角過渡區結構應力大于進口件。

圖17、18是國產件與進口件螺牙對比檢查,國產件螺紋根部過渡不圓滑,螺牙頂部較窄,應力集中明顯;進口件螺紋根部過渡圓滑,螺牙頂部寬,應力集中明顯小于國產件。進口件螺牙截面有圓孔,有助受力緩沖。考慮到解剖的進口件是測試后的產品,目前也還未見此方面的理論及加工工藝介紹,所以在此不對螺牙截面中的圓孔做進一步評論。

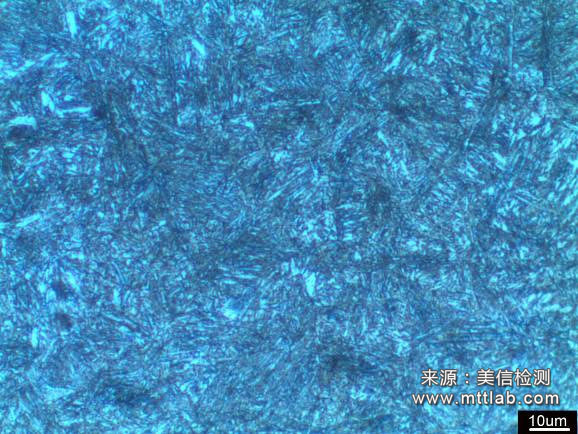

如圖19所示,為國產件次表層金相組織,圖20是國產件心部金相組織。次表層和心部組織相差不大,為保持M位相的回火S+回火T,以及少量的B+極少量F。

|

|

| 圖15. 國產件根部圓角檢查(50X) | 圖16. 進口件根部圓角檢查(50X) |

|

|

| 圖17. 國產件螺紋檢查 | 圖18. 進口件螺紋檢查 |

|

|

| 圖19. 國產件邊緣組織(1000X) | 圖20. 國產件心部組織(1000X) |

圖21為進口件螺紋根部附近邊緣組織,其中方形框內的顯微裂紋,起源于切割面,是制樣過程中形成的。圖22、圖23為螺紋根部附近心部金相組織。邊緣和心部均為:F+少量P+細小彌散析出的合金相。鐵素體基體中分布細小彌散的合金相,不但能提高基體的強度,而且有助于提高材料的延伸率。進口滑板的金相組織檢查結果表明,該材料為一種具有高強度、高塑性的高強鋼。

|

|

| 圖21. 進口件邊部組織(500X) | 圖22. 進口件心部組織(500X) |

|

|

| 圖23. 進口件心部組織(1000X) |

2.4 硬度試驗

將新品國產件和進口件2#,沿與滑板縱向垂直的直徑方向,剖開螺栓孔,對比檢查剖面硬度,測量結果如表2所示。國產件的硬度接近進口件的2倍,依據GB/T 1172換算成洛氏硬度為45.5HRC,高于圖紙(GTQ-YL190503)要求的38~42HRC。鋼的硬度越高,氫脆的危險性越大。

表2: 滑板硬度檢查結果(HV0.3)

| 檢測部位 | 1 | 2 | 3 | 4 | 平均值 | |

|---|---|---|---|---|---|---|

| 進口件 | 心部 | 248.8 | 248.9 | 235.5 | 246.4 | 244.9 |

| 螺栓喇叭孔附近 | 253.1 | 255.8 | 240.5 | 239.8 | 247.3 | |

| 國產件 | 心部 | 459.4 | 436.5 | 453.6 | 443.8 | 448.3 |

| 螺栓喇叭孔附近 | 447.3 | 447.5 | 442.2 | 441.9 | 444.7 | |

2.5 SEM分析

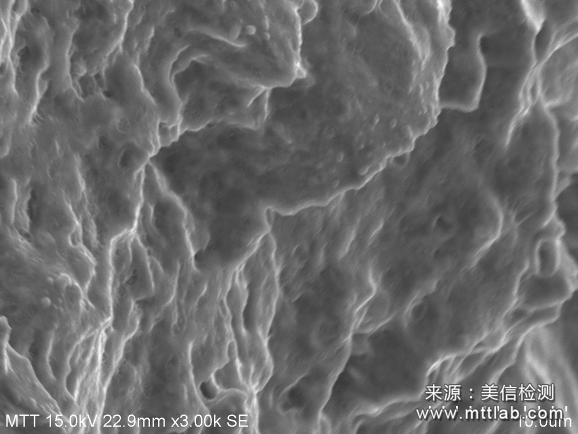

如圖24所示,裂紋源區域是微孔及韌性的發絲,微觀上具有準解離特征。

如圖25所示,在裂紋擴展區,是片狀裂紋結構,與氫脆作用相關。

如圖26所示,觀察到類似雞腳爪形狀的白色撕裂楞,進一步證實國產滑板中確有氫脆存在。

|

|

| 圖24. 裂紋源區 | 圖25. 片狀裂紋結構 |

|

|

| 圖26. 氫脆形貌特征 |

2.6 化學成分分析

采用硫碳分析儀+ICP檢查材料化學成分,分析國產滑板鋼材料成分結果見表3,與GB/T 3077對照,符合40CrA鋼元素含量范圍。

表3:國產滑板鋼材化學元素分析結果(Wt%)

| 元素 | C | Si | Mn | P | S | Cr | Ni | Cu |

|---|---|---|---|---|---|---|---|---|

| 高級優質鋼技術要求 | 0.37~0.44 | 0.17~0.37 | 0.50~0.80 | ≤0.025 | ≤0.025 | 0.80~1.10 | ≤0.30 | ≤0.25 |

| 實測結果 | 0.4312 | 0.2033 | 0.6109 | 0.0127 | 0.0152 | 0.9726 | 0.0223 | 0.0306 |

3 理論分析

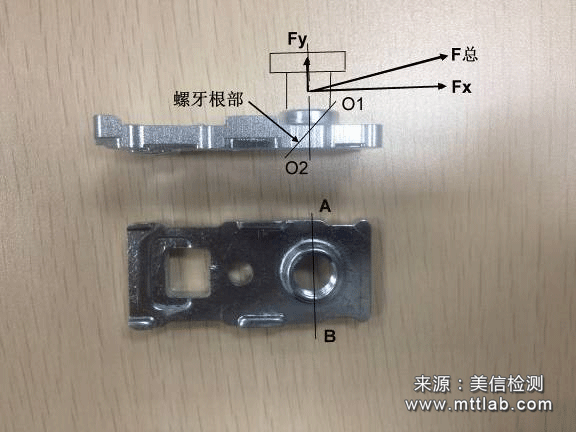

滑板螺栓孔經拉凸工序,拉伸變形較大,殘余拉應力較大。強度測試前,因裝配螺栓增加預緊力,內螺紋再次變形。強度測試時,如圖27所示,滑板連接螺栓受力F總可分解為Fx和Fy兩個分力,其中螺栓受力Fy,反過來對滑板螺栓孔產生大小Fy拉力,每個內螺牙分擔的力為Fy/n(n為內螺紋螺牙個數)。

設Fx到滑板厚度中間線的距離為H,則滑板受彎曲力矩M=Fx*H,滑板因此沿螺栓孔AB中心線面彎曲。

受力分析發現,滑板在AB螺孔中心線位置附近的螺牙受力最大,變形最大。

滑板喇叭孔內螺紋根部位置接近滑板厚度中心線,螺紋根部幾何突變,應力集中較大,殘余應力高,并且在內螺紋大徑位置,滑板截面厚度最薄,受拉應力變形時,容易出現頸縮。當拉伸變形大于材料延伸率時,出現開裂現象。這與顯微觀察到裂紋源處微孔聚合斷裂特征相吻合。

圖27. 滑板受力分析示意圖

40Cr鋼拉伸變形能力有限。GB/T 3077給出該材料調質條件下,抗拉強度為980MPa時,對應的斷后伸長率為9%。對照GB/T 1172發現,抗拉強度為980MPa時,對應的硬度為31.5HRC。當40Cr鋼硬度達到45.5HRC時,材料斷后伸長率降低,低于調質狀態時的9%。

從檢查結果來看,國產滑板材料有氫脆現象。40Cr鋼在高硬度時,氫脆的危險性更高。電鍍時,H+向材料內部擴散。當裂紋經過H+集聚區域,材料的脆性大,即使是在較低的應力條件下,裂紋也能快速擴展。

從裂紋源區域的檢查分析結果來看,國產滑板開裂兼有微孔聚合與氫脆特征。

滑板強度測試時,圖27中的AB截面受力最大。又由于滑板內螺紋底徑處變形大,殘余應力大,再加螺紋根部幾何突變,應力集中,因此裂紋首先沿螺紋底徑周向擴展。當截面有效厚度減小到某個臨界值時,AB截面拉應力開始起主導作用,出現新的裂紋面,出現兩次裂紋擴展面交叉的情況,隨后滑板快速斷裂。

進口滑板材料是高強度的沖壓材料,斷后拉伸率高,相同的條件下強度測試時,不會斷裂。

4 結論

綜合以上各項,得出國產滑板斷裂的原因為:

1)國產滑板所用40Cr材料,原材料拉伸性能低,熱處理工藝不合理,硬度偏高,以及氫脆作用,降低拉伸性能,增大材料脆性;

2)國產滑板成型過程變形大,螺栓孔圓角過渡不圓滑,幾何形狀突變,應力集中程度高。

5 建議

1)建議滑板優先選用合適的高強度、高塑性的高強鋼材料。即使使用40CrA材料,最終熱處理硬度也不宜超過35HRC,推薦熱處理采用最終硬度為28~32HRC的調質熱處理工藝,并嚴格控氫;

2)對照進口滑板改善模具質量。

*****結束*****

作者簡介:

- 聯系我們

深圳美信總部

熱線:400-850-4050

蘇州美信

熱線:400-118-1002

北京美信

熱線:400-850-4050

東莞美信

熱線:400-850-4050

廣州美信

熱線:400-850-4050

柳州美信

熱線:400-850-4050

寧波美信

熱線:400-850-4050

西安美信

熱線:400-850-4050