基于多芯片內連接的高壓LED芯片封裝關鍵技術

(文章來源:嘉峪檢測網)

一、LED封裝現狀和發展趨勢

LED封裝處于LED產業的中游,介于LED外延芯片和LED照明應用2個產業環節之間,具有關鍵的橋梁紐帶作用。隨著LED半導體照明終端應用產品的拓展和普及,以及消費者在LED半導體照明光源舒適、健康、可靠等方面的更高需求,白光LED封裝的封裝形態、光色特性、可靠性面臨著新的發展需求。LED封裝企業在不斷探索新的LED封裝技術、封裝結構、封裝材料(金屬基板材料、硅膠材料、激發熒光粉材料)等,以滿足下游半導體照明應用需求。新型白光LED封裝技術的整體趨勢是在更小的發光面積里產生更多的光通量,因此,高取光效率、低熱阻、高可靠性的封裝技術是LED封裝產業發展的必由之路。

目前,大功率、高亮度的白光LED封裝器件已經成為了照明領域的發展熱點,產品功率主要為0.5~1W,產品結構主要為貼片式結構,封裝技術有多顆小功率芯片正裝集成封裝、單顆1W大功率LED芯片正裝及單顆1W Filp chip LED芯片無引線倒裝等技術并存,各有優缺點。多顆小功率芯片正裝集成封裝發光效率較高,但對芯片的一致性要求較高,且多根芯片電極連接線影響產品的可靠性;單顆1W大功率LED芯片正裝LED封裝器件發光效率相對較低,且對支架的散熱性能要求較高,增加支架成本;單顆1W Filp chip LED芯片無引線封裝LED器件發光效率介于上述2者之間,但芯片的成本有所偏高。

2017年,我國功率型白光LED產業化光效達180lm/W,離其理論值250lm/W尚有一定的差距,因此進一步提高其發光效率成為功率型白光LED器件的一個關鍵技術問題;另外,提高散熱能力也成為了功率型白光LED器件發展的另一個關鍵技術問題。

一般來說,提高LED的發光效率有2種途徑,分別是提高其內量子效率和光提取效率。其中內量子效率提升主要依托LED外延芯片制造,光提取效率提升主要依托LED封裝企業。在終端提升產品性能、降低成本和優化供應鏈的壓力下,LED封裝企業被倒逼進行技術創新,CSP芯片級封裝、倒裝LED封裝、去電源化模組封裝等新的封裝技術不斷出現,以適應市場需要。

根據LED半導體照明光源高光效、高可靠、低成本及健康照明的要求及LED封裝技術發展趨勢,研究基于多芯片內連接的高壓LED芯片封裝技術,以提高白光LED封裝器件的發光效率、可靠性及批生產合格率,降低白光LED器件封裝產業化生產工藝繁雜度及控制難度。

二、多芯片內連接高壓直流LED 封裝方法

1. 產品方案設計

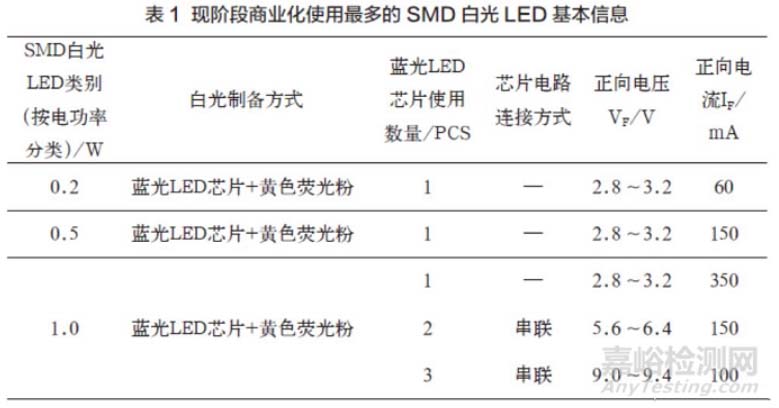

現階段LED日光燈、LED面板燈等室內照明燈具及液晶電視、電腦顯示器用LED背光源等商業上使用最多的LED為正裝SMD中小功率白光LED,功率為0.2W、0.5W、1.0W,均采用藍光LED芯片激發黃色熒光粉合成白光,其藍光LED芯片使用數量、正向電壓、正向電流等情況如表1所示。

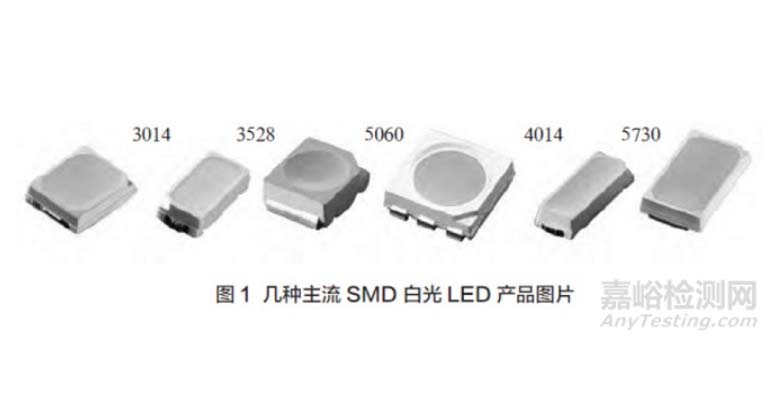

產品結構尺寸按照照明應用產品線路板要求和裝配空間,有2835(長:3.5mm×寬:2.8mm×高:0.7mm)、3 014(長:3.0mm ×寬:1.4mm ×高:0 . 8 mm )、3 5 2 8 ( 長: 3.5 mm 寬:2.8m m ×高:1.0mm )、5060(長:5.4mm×寬:5.0mm×高:1.6mm)、4014(長:4.0mm×寬:1.45mm×高:0.8mm)、5 730(長:5.7mm×寬:3.0mm×高:0.8mm)等結構,如圖1所示。

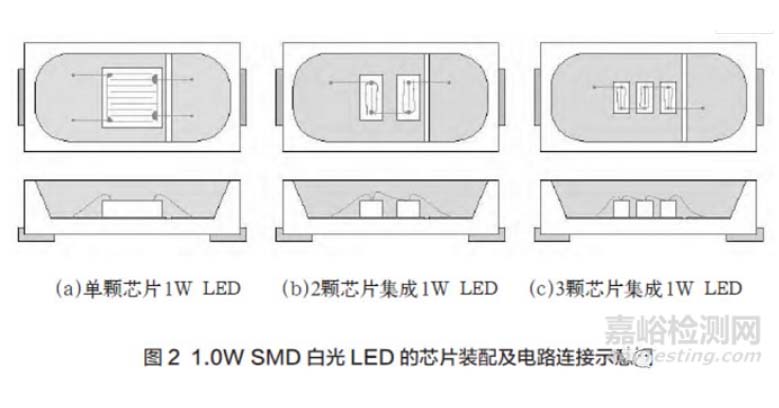

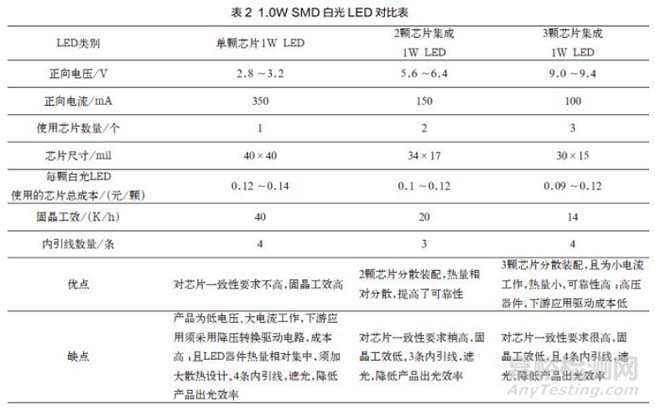

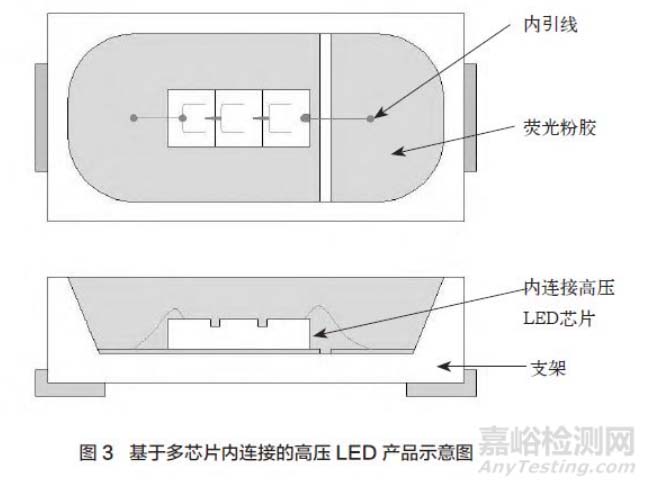

表1所述1.0W SMD白光LED的芯片裝配及電路連接如圖2所示,工藝繁雜、工效及成本對比如表2所示。為兼容表2所述3類白光LED優點,提高LED封裝工效和出光效率,降低下游應用成本及可靠性,設計了一款小電流(100mA)、高電壓(9.0 ~9.6V )SMD白光LED封裝器件。單顆功率約為1W,采用單顆藍光LED芯片激發黃色熒光粉合成白光,其裝配支架為貼片式TOP2835結構,發光芯片為單顆晶片級3芯片集成內連接高壓LED藍光芯片,晶片級3芯片集成內連接高壓LED芯片是指在LED芯片制造環節,通過刻蝕深溝槽的方式將外延片分割為3個獨立的芯粒。在3個獨立芯粒之間蒸鍍電極連接橋,將3個芯粒以串聯的方式連接起來而構成的單顆發光二極管芯片,由于單個芯粒的電壓在100mA電流驅動下約為3V,3個芯粒串聯后的單顆發光二極管芯片的電壓約為9V。產品結構示意圖如圖3所示。

2.芯片設計與制備

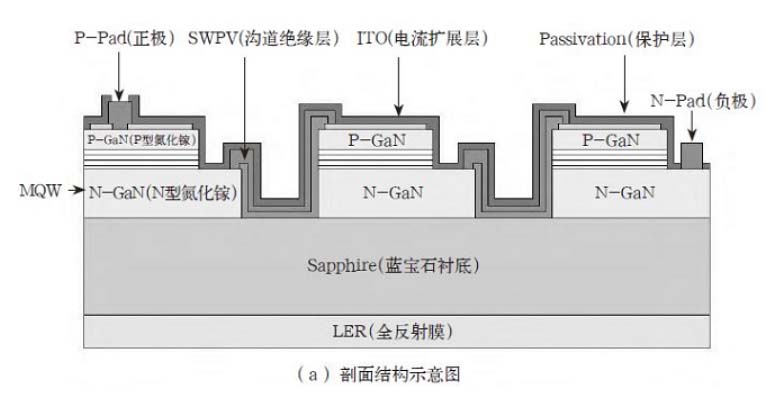

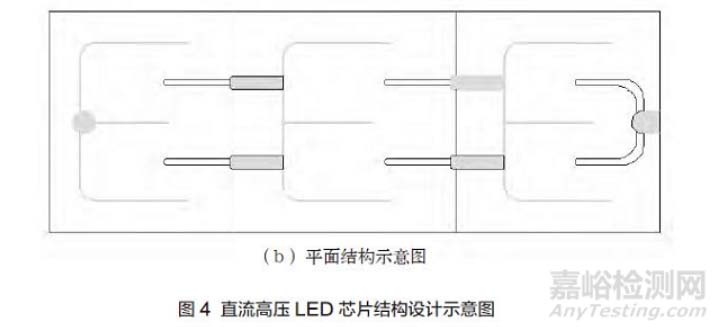

1W LED芯片設計成高壓直流LED芯片,正向偏置電壓設計為8.7~9.9V,工作電流設計為100mA,其結構為平行結構,由3顆小芯片串聯集成的1顆芯片。筆者研究團隊的直流高壓LED芯片結構包括:芯片底部全反射層、藍寶石襯底、生長在藍寶石襯底上的N-GaN層、發光層MQW、P-GaN層、電流擴展層(銦錫氧化物)、電極以及芯粒之間的溝道絕緣層(SWPV)和電極連接橋。同時,為提高芯片的出光效率,在芯片背面設計DBR全反射膜。芯片外形尺寸設計為:長1200μm±30μm;寬450μm±30μm;厚度150μm±15μm,電極直徑為70μm±10μm。直流高壓LED芯片的結構示意圖如圖4所示。

根據上述芯片的結構特點,在常規MOCVD工藝中,增加隔離槽刻蝕、電極連接橋蒸鍍及全反射層蒸鍍工藝,制備上述多芯片內連接高壓直流LED芯片。

3.產品制備工藝流程

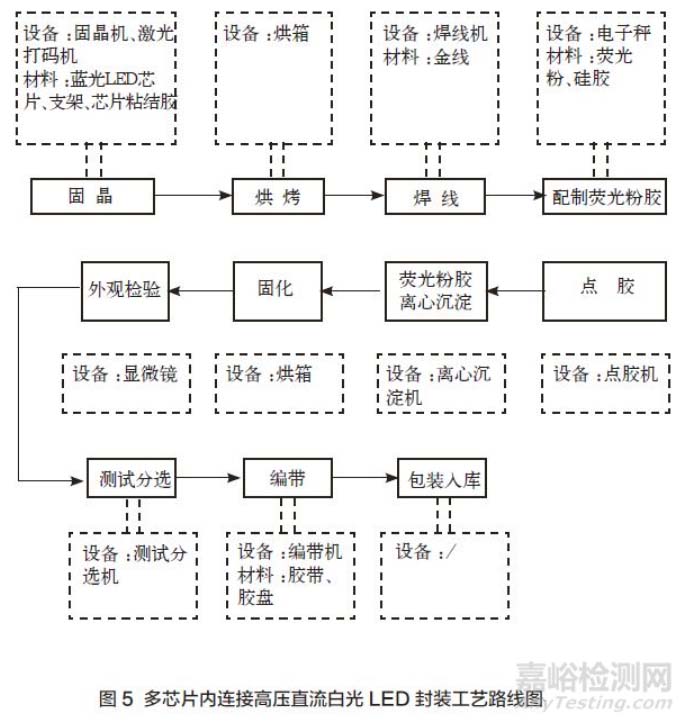

通常LED封裝工藝在點膠完成后,室溫自然沉淀一段時間后進入烤箱固化成形,此種工藝因每片支架點膠先后順序、烤前放置時間不一致,加之熒光粉比重較大,導致每顆LED封裝器件的自然熒光粉沉淀程度也不一樣(沉淀差異性肉眼無法分辨),從而導致批色區良率較低。

為提升色區良率,在熒光粉點膠和封裝膠固化成形2工藝之間增加熒光粉離心沉淀工藝,以提高白光LED光色一致性。多芯片內連接高壓直流白光LED封裝工藝流程圖如圖5所示。

三、多芯片內連接高壓直流白光LED特性分析

為比較多芯片內連接高壓直流1W白光LED封裝技術與常規1W白光LED(單顆芯片1W白光LED、2顆芯片集成1W白光LED、3顆芯片集成1W白光LED)封裝技術在光電參數、封裝工藝繁簡、批合格率、可靠性等方面的優劣勢,開展了4批次1W白光LED封裝生產,支架投產數量為100片(每片可投產LED器件576個)。

對投產的4批次產品從工藝繁簡、生產耗時、批合格率、色區集中度、可靠性方面進行對比分析如下。

①工藝繁簡:較常規產品封裝,增加了一個離心沉淀工藝環節,增加了離心沉淀設備的一次性投入,但固晶、焊線工序較常規封裝簡單,且合格率高。

②生產耗時:由于多芯片內連接高壓直流1W白光LED使用單顆1W藍光LED芯片,且單顆產品的金線數量僅為2條,固晶和焊線工序耗時大大減少,從而節省人工成本及水電費等制造費用。

③多芯片內連接高壓直流1W白光LED的光通量維持率和色度維持率在投產的4批次產品中不是最佳,但綜合性能最佳。

④多芯片內連接高壓直流1W白光LED是采用熒光粉離心沉淀技術生產的白光LED器件,其97.84%產品分布在兩個主色區范圍內,色區集中度很高,大大提高了批量生產白光LED的色品批合格率,降低了烤膠工藝控制難度。

四、結語

多芯片內連接高壓直流1W白光LED采用單顆內連接高壓LED芯片封裝1W白光LED,并且在批量生產過程中采用了熒光粉離心沉淀技術,具有發光效率高、工藝控制簡單、色品集中度高、可靠性高等優點,但是還存在光通維持率和色品漂移的問題,還須進行改善和進一步研究。上述多芯片內連接高壓LED芯片功率僅為1W,可考慮延展擴大內連接高壓LED芯片的正向電壓、功率,以拓展其應用范圍;于熒光粉配制,在確保提升顯色指數的同時,不降低發光效率;可研究全光譜白光LED制備方法,提高白光LED照明的舒適性,降低藍光危害。(DOI:10.19599/j.issn.1008-892x.2018.11.012)

- 聯系我們

深圳美信總部

熱線:400-850-4050

蘇州美信

熱線:400-118-1002

北京美信

熱線:400-850-4050

東莞美信

熱線:400-850-4050

廣州美信

熱線:400-850-4050

柳州美信

熱線:400-850-4050

寧波美信

熱線:400-850-4050

西安美信

熱線:400-850-4050