鋼和碳纖維增強(qiáng)材料膠接研究現(xiàn)狀簡(jiǎn)要分析

(文章來(lái)源:知網(wǎng))

碳纖維增強(qiáng)復(fù)合材料(Carbon fiber reinforced plastic/polymer,CFRP)是由堆疊編織的碳纖維絲束作為增強(qiáng)體,樹脂(塑料)作為基體的復(fù)合材料,具有超高的比強(qiáng)度和剛度[1-3],其在航空航天領(lǐng)域已經(jīng)有了較為成熟的應(yīng)用;近年來(lái),隨著成本的降低及技術(shù)發(fā)展,CFRP已經(jīng)在國(guó)際汽車領(lǐng)域有了廣泛的應(yīng)用[4],比如寶馬I3及蘭博基尼的Murciélago均采用了全CFRP單殼體車身。此外,多種CFRP結(jié)構(gòu)件也大量應(yīng)用于諸如寶馬?大眾?奧迪?尼桑GTR?阿斯頓馬丁等車企[5]。但在國(guó)內(nèi)的汽車領(lǐng)域,CFRP的應(yīng)用水平仍然落后于國(guó)際水平。

與傳統(tǒng)的鋼?鋁等金屬材料相比,CFRP具有明顯的性能優(yōu)勢(shì),例如密度小?強(qiáng)度高?韌性好?阻尼高?抗振性能好?優(yōu)秀的耐熱性?極佳的抗疲勞性能?抗腐蝕與抗輻射性能?成型工藝多?可設(shè)計(jì)性好及良好的抗沖擊性和能量吸收能力[2]等;同時(shí)CFRP可以滿足汽車工業(yè)對(duì)于輕量化?安全性及舒適度等要求[5],因此鋼或鋁合金與CFRP的連接問(wèn)題是亟待解決的關(guān)鍵問(wèn)題。對(duì)于焊接等傳統(tǒng)的連接方式,并不適宜用在非金屬與金屬異質(zhì)材料連接,因此膠接和膠-鉚混合連接的出現(xiàn)極大地促進(jìn)了CFRP的使用和發(fā)展。膠接和膠-鉚連接技術(shù)在航空和汽車制造業(yè)發(fā)揮的角色越來(lái)越重要,且鋼作為一種常用材料和CFRP的連接對(duì)汽車輕量化具有重要意義。本文主要?dú)w納了膠接和膠-鉚發(fā)展現(xiàn)狀,論述了膠層厚度?粘結(jié)長(zhǎng)度及表面處理等工藝參數(shù)對(duì)鋼和CFRP膠接接頭強(qiáng)度的影響,在此基礎(chǔ)上指出該領(lǐng)域目前尚存的問(wèn)題及對(duì)未來(lái)發(fā)展提出展望。

1膠接發(fā)展現(xiàn)狀

膠粘連接是一種通過(guò)使用膠粘劑將兩個(gè)零件進(jìn)行連接的方法。利用膠粘劑與被連接件界面之間產(chǎn)生機(jī)械結(jié)合?化學(xué)鍵合等方法實(shí)現(xiàn)被連接件的連接[6]。

由于膠接是一門涉及高分子?物理及化學(xué)等多種學(xué)科的交叉學(xué)科,因此膠粘機(jī)理較為復(fù)雜。目前主要的膠粘機(jī)理有以下幾種[7-11]:(1)吸附理論,認(rèn)為界面結(jié)合強(qiáng)度主要來(lái)自分子間作用力;(2)靜電理論,認(rèn)為基材表面和膠粘劑表面可以看成一個(gè)電容器形成雙電層,從而產(chǎn)生靜電引力;(3)擴(kuò)散理論,認(rèn)為膠接表面通過(guò)分子相互擴(kuò)散形成過(guò)渡區(qū),實(shí)現(xiàn)被連接件和膠粘劑的連接;(4)機(jī)械結(jié)合理論,認(rèn)為接頭的強(qiáng)度來(lái)源于摩擦力,提高被連接件表面粗糙度可以提高接頭強(qiáng)度;(5)化學(xué)鍵理論,認(rèn)為膠粘劑和被連接件表面發(fā)生化學(xué)反應(yīng),產(chǎn)生新的化學(xué)鍵,最終實(shí)現(xiàn)膠粘劑和被連接件之間的界面結(jié)合;(6)弱界面層理論,認(rèn)為膠接的界面結(jié)合強(qiáng)度會(huì)受到弱界層的影響,從而降低接頭強(qiáng)度。但以上理論都只能解釋部分現(xiàn)象,對(duì)于膠接的復(fù)雜性還應(yīng)該開展更深入的研究。

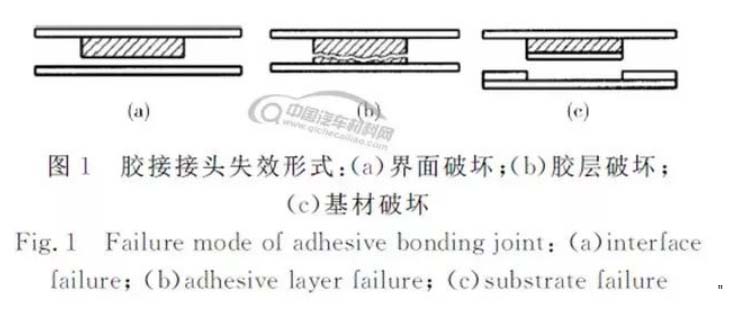

如圖1所示,復(fù)合材料板型構(gòu)件主要的膠接接頭失效形式有四種,包括三種純粹斷裂及混合斷裂。膠層破壞(內(nèi)聚破壞)完美地發(fā)揮了膠粘劑的性能,是理想的膠接接頭破壞形式。但是實(shí)際應(yīng)用中,很少出現(xiàn)純粹的膠層破壞,而是多以膠層破壞與界面破壞混合為主。混合破壞以三種純粹破壞形式的比例表示,膠層破壞或基材破壞的比例越高,說(shuō)明膠接接頭的質(zhì)量和性能越好。

膠接有多種連接方式,如單搭接?雙搭接?斜接?梯形接法等,通常研究較為廣泛的是單搭接,為復(fù)雜連接提供了力學(xué)基礎(chǔ)[11],圖2為典型單搭接方式。

膠-鉚混合連接則利用了機(jī)械連接和膠粘連接結(jié)合的方式,通常具有兩種工藝方法,一種是先膠接,等膠層固化之后再鉚接,另一種是當(dāng)膠層還未固化即進(jìn)行鉚接,在膠粘劑固化之后進(jìn)行膠接可以提高接頭質(zhì)量。

兩種連接的混合應(yīng)用可以使接頭處的膠和鉚釘分擔(dān)負(fù)載,提高接頭性能,尤其是在過(guò)載或者大疲勞應(yīng)力條件下[12-15]。如果設(shè)計(jì)得當(dāng),相比于單純的膠粘連接,膠-鉚混合連接可以克服膠接抗剝離應(yīng)力和劈裂應(yīng)力弱的缺點(diǎn),有效延緩或者阻止膠層的損傷擴(kuò)展,提高抗沖擊?抗剝離?抗疲勞?抗蠕變等性能。并且,對(duì)比單純的機(jī)械連接,膠-鉚混合連接可以減少機(jī)械緊固件的使用從而減輕質(zhì)量并提升結(jié)構(gòu)效率。不幸的是,膠-鉚混合連接仍然存在孔應(yīng)力集中的問(wèn)題。

Bodjona等[16]通過(guò)對(duì)單螺栓單搭接膠-鉚復(fù)合材料連接進(jìn)行建模計(jì)算載荷分擔(dān),并通過(guò)實(shí)驗(yàn)發(fā)現(xiàn)螺栓能夠分擔(dān)將近40%的總外加負(fù)載。Kweon等[17]通過(guò)實(shí)驗(yàn)測(cè)試比較CFRP和鋁合金的兩種不同膠粘劑和三種不同連接方式(膠接?鉚接?膠-鉚連接)的接頭性能,發(fā)現(xiàn)使用膏狀膠粘劑時(shí),膠-鉚連接的平均強(qiáng)度均高于膠接和鉚接,并且達(dá)到另外兩種連接方式強(qiáng)度總和的84%。另外,Kelly等[18]通過(guò)對(duì)CFRP膠-鉚混合接頭的測(cè)試發(fā)現(xiàn)相比于膠接接頭和鉚接接頭,膠-鉚連接接頭的疲勞壽命延長(zhǎng)了一個(gè)量級(jí)。同時(shí)通過(guò)背面應(yīng)變技術(shù)發(fā)現(xiàn)膠-鉚連接接頭裂紋萌生減緩,且螺栓的存在也阻礙了裂紋的擴(kuò)展,從而延長(zhǎng)疲勞壽命。以上研究表明膠-鉚連接可以提高接頭的抗疲勞性能,但是膠粘劑的性質(zhì)對(duì)接頭性能的影響,及環(huán)境因素如濕度和溫度等對(duì)接頭性能的影響還需做進(jìn)一步研究。

2工藝參數(shù)對(duì)膠接接頭強(qiáng)度的影響

2.1膠層厚度對(duì)膠接接頭強(qiáng)度的影響

大量文獻(xiàn)研究了膠層厚度對(duì)膠接接頭力學(xué)強(qiáng)度的影響[19-28],通常膠層較薄時(shí)的性能高于膠層較厚時(shí),因?yàn)榻宇^端部會(huì)有應(yīng)力集中,膠層薄時(shí)的應(yīng)力集中小于膠層較厚時(shí)。

Ji等[19]對(duì)雙懸臂梁(DCB)接頭做斷裂韌性測(cè)試發(fā)現(xiàn),復(fù)合材料層板隨著膠層厚度的增加,界面強(qiáng)度和斷裂韌性增加。但是鋼作為基材時(shí),接頭性能恰恰相反,隨著粘結(jié)厚度的增加,界面強(qiáng)度和斷裂韌性降低。Naito等[20]通過(guò)對(duì)單搭接接頭和對(duì)接接頭做拉剪試驗(yàn)(聚氨酯膠作為膠粘劑,鋁板作為基材)發(fā)現(xiàn),隨著粘結(jié)厚度的增加,對(duì)接接頭的拉伸強(qiáng)度降低,但是膠層厚度對(duì)單搭接接頭的剪切強(qiáng)度并無(wú)影響。并且大量研究發(fā)現(xiàn)最適宜的膠層厚度為0.1~0.5mm[21-22,27-28]。

Lee等[23]通過(guò)微觀表征探究了膠層厚度對(duì)接頭強(qiáng)度的機(jī)理,了解了五種不同膠層厚度(0.1mm?0.3mm?0.7mm?1.5mm?2.1mm)對(duì)緊湊拉伸(CT)試樣斷裂韌性的影響,發(fā)現(xiàn)膠層厚度小于0.3mm時(shí),斷裂韌性隨著膠層厚度的增加而增加,當(dāng)膠層厚度增加到0.7mm時(shí),斷裂韌性顯著降低,此后隨著膠層厚度的增加,斷裂韌性基本穩(wěn)定在一個(gè)平臺(tái)。通過(guò)微觀表征發(fā)現(xiàn),當(dāng)膠層厚度較小時(shí)界面損傷區(qū)和主裂紋距離較近,由于能量可以在界面處耗散會(huì)降低裂紋尖端的應(yīng)力集中,所以斷裂韌性高于體相斷裂韌性;當(dāng)膠層厚度較大時(shí),界面附近損傷區(qū)比較小且和中間主裂紋距離較遠(yuǎn),影響不大。

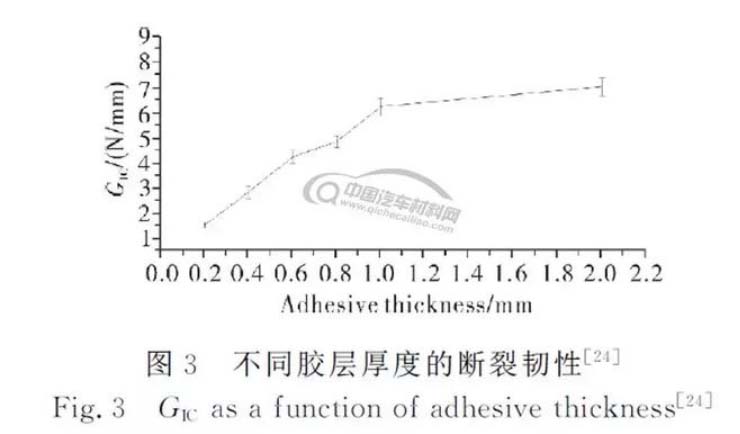

Banea等[24]測(cè)試了聚氨酯膠(SikaForce17888 L10)的膠層厚度對(duì)界面強(qiáng)度和拉剪強(qiáng)度的影響。用工具鋼(DIN 40CrMnMo7)制作DCB試樣,用高強(qiáng)鋼(DIN C65 heat treated)作為測(cè)試搭接接頭拉剪強(qiáng)度的試樣。DCB試樣和搭接試樣均先經(jīng)過(guò)表面處理:噴砂和丙酮清洗,再進(jìn)行膠接。DCB試樣斷裂韌性(GIC)和膠層厚度的關(guān)系見圖3,當(dāng)膠層厚度小于1mm時(shí),GIC隨著膠層厚度的增加近似線性增加,然而膠層厚度從1mm增加到2mm時(shí),GIC增加20%左右。這是因?yàn)殡S著膠層厚度的增加,膠層中缺陷的數(shù)量(如微孔)會(huì)增加,而且基材對(duì)膠層的約束也降低。因此隨著膠層厚度的增加GIC會(huì)慢慢變?yōu)橐粋€(gè)平臺(tái)。

CT試樣搭接接頭拉剪測(cè)試發(fā)現(xiàn)隨著膠層厚度的增加,搭接接頭可承受的最大剪切應(yīng)力緩慢變小。Banea等[24]研究發(fā)現(xiàn),當(dāng)膠層厚度從0.2mm增加到0.5mm時(shí),拉剪強(qiáng)度大約降低了4%,增加到1mm時(shí)拉剪強(qiáng)度大約降低了13%,增加到2mm時(shí)拉剪強(qiáng)度大約降低了31%。而Grant等[25]同樣將鋼作為基材?用環(huán)氧樹脂作為膠粘劑的單搭接接頭拉剪試驗(yàn)發(fā)現(xiàn),隨著膠層厚度的增加,接頭拉剪強(qiáng)度快速下降,膠層厚度增加到2mm時(shí),拉剪強(qiáng)度下降達(dá)到了66%,表明環(huán)氧樹脂膠膠粘劑對(duì)厚度增加在拉剪強(qiáng)度上表現(xiàn)更為敏感。以上都是只使用一種膠粘劑來(lái)研究膠層厚度對(duì)接頭強(qiáng)度的影響,但由于不同的膠粘劑固有性質(zhì)如粘度等不同,也會(huì)導(dǎo)致最適宜膠層厚度不同。因此下階段的研究應(yīng)當(dāng)考慮膠粘劑固有性質(zhì)和膠層厚度的關(guān)系及進(jìn)一步研究膠層厚度影響接頭強(qiáng)度的機(jī)理。

2.2粘結(jié)長(zhǎng)度對(duì)膠接接頭強(qiáng)度的影響

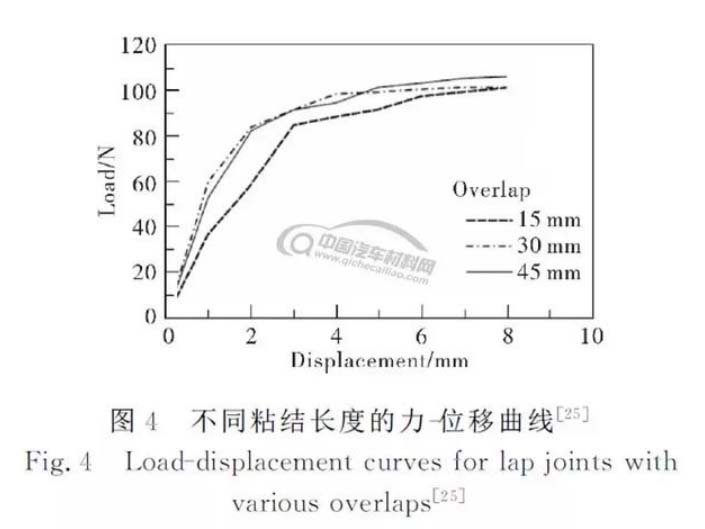

Grant等[25]研究了三種粘結(jié)長(zhǎng)度(15mm?30mm?45mm)對(duì)接頭強(qiáng)度的影響,其中鋼板長(zhǎng)度為102.5mm。研究發(fā)現(xiàn)當(dāng)粘結(jié)長(zhǎng)度為30mm時(shí),接頭強(qiáng)度最好(如圖4所示)。楊艷[29]設(shè)置了五種參數(shù)(10mm?20mm?30mm?40mm?50mm)對(duì)鋼板長(zhǎng)度為100mm 的單搭接接頭強(qiáng)度進(jìn)行了有限元仿真模擬,發(fā)現(xiàn)粘結(jié)長(zhǎng)度小于30mm時(shí),失效載荷隨著粘結(jié)長(zhǎng)度的增加基本呈線性增加,而粘結(jié)長(zhǎng)度超過(guò)30mm時(shí),失效載荷增長(zhǎng)緩慢,趨向于一個(gè)平臺(tái),考慮到經(jīng)濟(jì)效益,最適宜的粘結(jié)長(zhǎng)度為30mm。

2.3表面處理對(duì)膠接接頭強(qiáng)度的影響

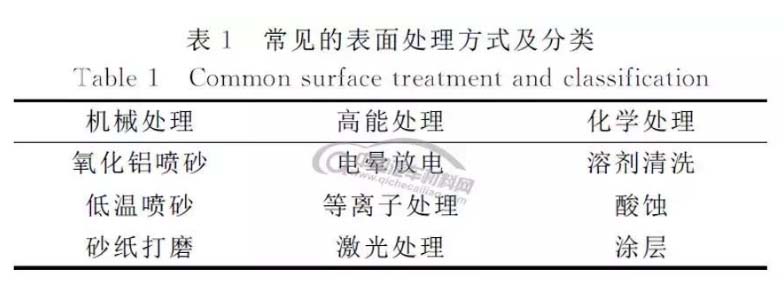

表面處理通常是膠粘工藝中第一步也是最重要的一步工藝,膠粘工藝中膠接表面的表面處理直接影響著被連接件的膠粘連接及膠-鉚混合連接的接頭質(zhì)量[30-31]。膠接表面處理的目的包括除去表面污染物?提高表面能來(lái)提高潤(rùn)濕性以及化學(xué)鍵合力?提高表面粗糙度來(lái)提高機(jī)械咬合與膠粘劑的接觸面積,從而提高接頭質(zhì)量。常用的表面處理方式可以分成機(jī)械處理?高能處理和化學(xué)處理,具體表面處理方式及分類見表1。

鋼的表面通常用表面能?表面化學(xué)成分及表面粗糙度和形貌[32]這三個(gè)指標(biāo)來(lái)表征,它們均會(huì)對(duì)接頭強(qiáng)度有重要影響。鋼常用的表面處理有機(jī)械處理?激光處理?化學(xué)處理。

Fernando等[33]通過(guò)對(duì)鋼表面經(jīng)過(guò)五種機(jī)械處理(丙酮清洗?100Cw砂紙打磨?0.5mm 砂噴砂處理?0.25mm 砂噴砂處理?0.125mm砂噴砂處理)發(fā)現(xiàn)經(jīng)過(guò)砂紙打磨后鋼表面粗糙度最高,其次是0.5mm砂噴砂處理,且隨著噴砂所用砂直徑變小,鋼表面粗糙度降低,丙酮清洗后,鋼表面粗糙度最低。噴砂處理后鋼表面的表面能最高,其次是砂紙打磨。對(duì)接接頭拉伸應(yīng)力測(cè)試發(fā)現(xiàn)0.125mm噴砂處理后鋼表面的拉伸強(qiáng)度高于0.5mm噴砂處理后鋼表面的強(qiáng)度,0.25mm噴砂處理后鋼表面強(qiáng)度最小,噴砂處理后鋼表面的拉伸強(qiáng)度均大于砂紙打磨和丙酮清洗后的拉伸強(qiáng)度。而單搭接拉剪測(cè)試中發(fā)現(xiàn)噴砂處理后的鋼表面最大剪切力隨著噴砂直徑減小而增加。同樣,噴砂處理后的鋼表面最大剪切力大于砂紙打磨后鋼表面的最大剪切力,丙酮清洗后鋼表面的最大剪切力最小。研究結(jié)果表明:表面能大小對(duì)膠接接頭強(qiáng)度起到了決定性作用。

Marco等[34]使用低能激光燒蝕的方法對(duì)304不銹鋼進(jìn)行表面處理,通過(guò)各種表征方式發(fā)現(xiàn)處理后鋁合金表面的CO極性基團(tuán)含量與表面潤(rùn)濕性得到了提高,并且經(jīng)過(guò)激光處理后的鋼表面粗糙度也有所提升,最終提高了膠粘連接的接頭性能強(qiáng)度。Kamil等[35]使用不同壓力(50MPa?100MPa?150MPa)水沖擊對(duì)不銹鋼進(jìn)行表面處理,發(fā)現(xiàn)與320目砂紙打磨處理對(duì)比水沖擊處理后的不銹鋼的表面粗糙度顯著提高,平均表面粗糙度(Ra)增加至9.3μm。水沖擊為50MPa時(shí),表面處理后不銹鋼的最大剪切應(yīng)力和320目砂紙打磨處理的相同,當(dāng)壓力增到100MPa,剪切強(qiáng)度提高了28%;壓力增到150MPa時(shí),剪切強(qiáng)度反而下降,低于砂紙打磨處理的剪切強(qiáng)度,這可能是由于產(chǎn)生了大量微米級(jí)溝壑,膠粘劑不易進(jìn)入,從而降低了浸潤(rùn)性,導(dǎo)致不銹鋼剪切強(qiáng)度下降。

CFRP的表面處理一般采用機(jī)械處理[36]?等離子處理[37-38]?激光處理[39-40]?離子輔助反應(yīng)[41-43]等方式。Encians等[44]經(jīng)過(guò)研究發(fā)現(xiàn)機(jī)械處理,如砂紙打磨和噴砂,可以減少CFRP表面的氟?增加表面粗糙度并提高表面活性和潤(rùn)濕性。

2002年,Rhee等[43]采用Ar+ 離子輔助反應(yīng)的方式對(duì)CFRP進(jìn)行表面處理,發(fā)現(xiàn)CFRP接觸角從80°下降到8°,表面能從31×10-7J/cm2 提高到了72.4×10-7J/cm2,T-剝離強(qiáng)度和剪切強(qiáng)度均有大幅提高。2011年,Zalpar等[39]使用O2?CO?CO2作為活性氣體對(duì)CFRP表面進(jìn)行等離子處理,并與機(jī)械處理進(jìn)行對(duì)比。他們發(fā)現(xiàn)等離子處理能夠在CFRP表面合并含氧官能團(tuán)并提高材料親水性,相比于機(jī)械處理方式,接頭搭接剪切強(qiáng)度提高了75%。2012年,F(xiàn)ischer等[35]使用UV激光器和CO2激光器對(duì)CFRP表面進(jìn)行激光表面處理,發(fā)現(xiàn)激光表面處理方式選擇性的去除了CFRP基體樹脂而不損傷碳纖維,提高了膠接強(qiáng)度。同時(shí)這種處理方式避免了熱損傷,使其主要破壞方式為膠層內(nèi)聚破壞,充分發(fā)揮了膠層強(qiáng)度。

以上研究表明合適的表面處理可以大大提高接頭力學(xué)性能,但是表面處理作用機(jī)理不同,一些是改變表面能一些是改變粗糙度,因而對(duì)接頭強(qiáng)度的影響方式不同,接下來(lái)的研究可以關(guān)注這兩種作用各自占的比例,從而更加深入理解表面處理對(duì)接頭強(qiáng)度的影響。

3結(jié)語(yǔ)

航空航天及汽車工業(yè)的發(fā)展使CFRP的應(yīng)用越來(lái)越廣泛,目前CFRP與金屬鋼的連接方式主要為膠接和膠-鉚連接方式。由于不同的工藝參數(shù)如膠層厚度?粘結(jié)長(zhǎng)度及表面預(yù)處理的方式對(duì)接頭質(zhì)量有著重大影響,所以研究它們的作用機(jī)理及影響方式是必要的。為了進(jìn)一步提高接頭性能的穩(wěn)定性,可以從以下幾個(gè)方向開展下一步的研究:

(1)膠粘劑和基材表面的作用機(jī)理。目前的膠粘機(jī)理繁多且只能解釋部分現(xiàn)象,更深層次地研究可以幫助實(shí)現(xiàn)更好的接頭質(zhì)量和穩(wěn)定性。

(2)環(huán)境因素的影響。由于膠接件是為了投入使用,所以必然要考慮到環(huán)境因素如溫度?濕度等對(duì)接頭質(zhì)量的后續(xù)影響。

(3)從膠粘劑本身的性質(zhì)出發(fā)研究膠層厚度對(duì)接頭質(zhì)量的影響。由于膠粘劑固有性質(zhì)不同如粘度及固化時(shí)間等可能導(dǎo)致最適宜膠層厚度不同,因此從膠粘劑固有性質(zhì)出發(fā)考慮具有不同粘度的膠粘劑最適宜的膠層厚度對(duì)膠接工藝具有指導(dǎo)意義。

(4)表面處理對(duì)接頭的作用機(jī)理。目前主要是從表面的表征方面來(lái)探討表面處理如何影響接頭質(zhì)量,如提高粗糙度使機(jī)械互鎖能力或表面能提高,增加極性基團(tuán)的含量使被連接件表面的浸潤(rùn)性和分子擴(kuò)散能力提升,從而增強(qiáng)了接頭強(qiáng)度。但兩種方式的占比尚不清楚,是各自影響還是相互作用等都需要進(jìn)一步研究。

- 了解更多

- 資質(zhì)證書

- 專家介紹

- 聯(lián)系我們

- 聯(lián)系我們

深圳美信總部

熱線:400-850-4050

蘇州美信

熱線:400-118-1002

北京美信

熱線:400-850-4050

東莞美信

熱線:400-850-4050

廣州美信

熱線:400-850-4050

柳州美信

熱線:400-850-4050

寧波美信

熱線:400-850-4050

西安美信

熱線:400-850-4050